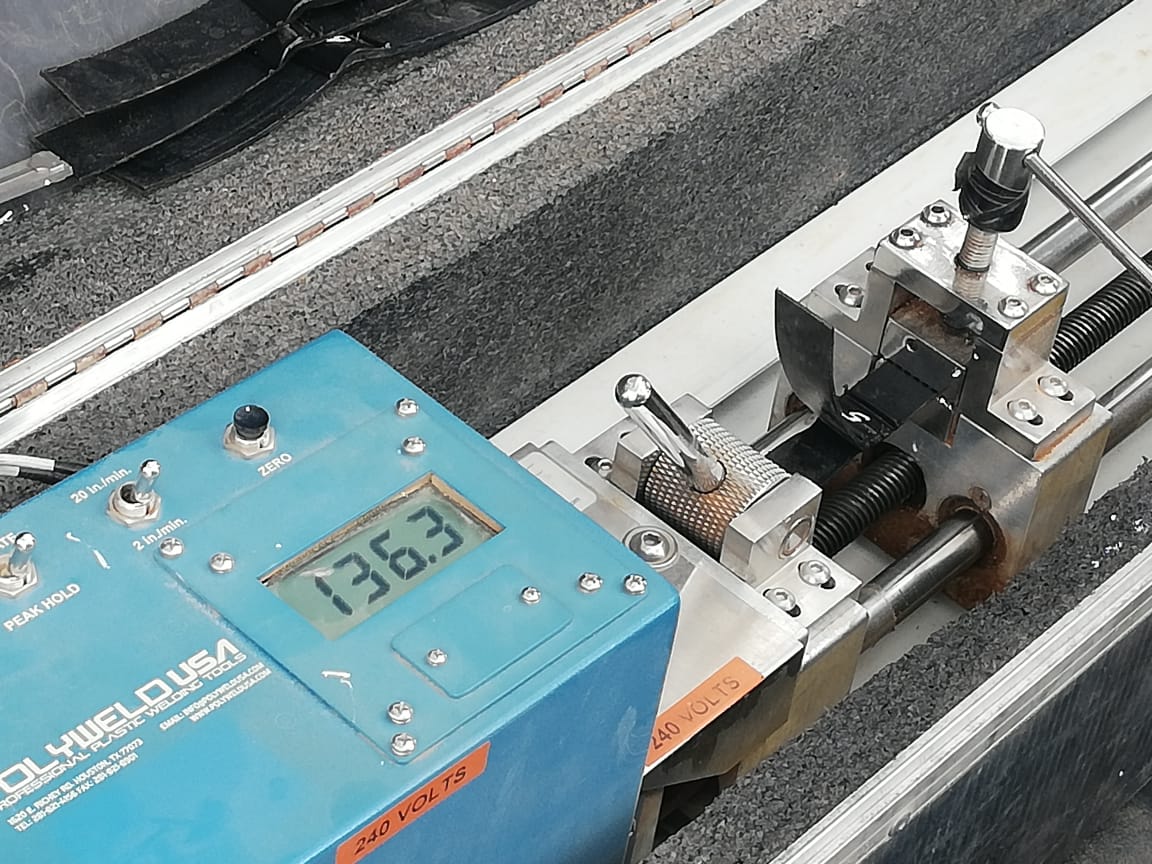

La muestra de la geomembrana será sometida a un esfuerzo, esto simplemente se hace fijando a los extremos opuestos de la muestra las tenazas de un tensiómetro, las tenazas jalarán en direcciones opuestas hasta provocar la separación; el tensiómetro lo que hace es registrar la resistencia máxima que tiene la muestra, de modo que podremos saber, con medición exacta, la capacidad de soporte de la geomembrana. La máquina indicara si la rotura se da en la LÁMINA o en la SOLDADURA.

La prueba destructiva por corte, guarda varias similitudes con la anterior, realizada con la misma máquina, la diferencia radica en que las tenazas ahora sujetarán los extremos de un mismo lado, de modo que se produzca un desgarre. Lo ideal es que el desgarre se produzca con una resistencia igual o mayor a la indicada por el proveedor, de modo que se tendrá una mayor confianza en cuanto a su capacidad de resistencia.

Se maneja la prueba conocida como AIR-TEST, donde se fija un Manómetro al canal producido por la soldadura de termofusión, el cual debe medir una presión de aire de 35 Psi por un tiempo de 5 minutos pudiendo haber una variación máxima de 2 a 3 Psi.

Prueba de succión o Vacuum-test , utilizada para detectar fugas en parches o lugares donde se trabajó con la máquina de extrusión; la misma se aplica, utilizando agua con jabón en el área a controlar y aplicando encima la caja de vacío, verificando que no existan burbujas en las áreas de soldadura, de esta forma se garantiza una correcta soldadura por extrusión.